在当今动力电池、储能电池和消费类电池的广泛应用中,我们常常会思考:电池如何才能既安全又高效地运行?BMS保护板测试仪在其中到底起到什么作用? 随着新能源汽车、储能系统和电子产品的普及,电池安全问题越来越受到重视,而BMS(Battery Management System,电池管理系统)保护板的可靠性测试,更是保障整个电池系统稳定运行的核心环节。本文将从多个角度深入解析电池BMS保护板测试仪的重要性、工作原理、应用场景和发展趋势。

一、BMS保护板与电池安全的关系

1. 什么是BMS保护板?

BMS保护板是电池系统中的“大脑”,主要负责对电池的电压、电流、温度等进行实时监控和保护。当电池出现过充、过放、过流或温度异常时,保护板会及时切断电路,防止电芯损坏甚至发生危险事故。

2. 为什么需要测试?

虽然BMS保护板设计精密,但在生产环节中可能会因元器件差异、焊接缺陷、线路设计问题等导致性能不稳定。如果不经过严格的测试,轻则影响电池寿命,重则可能引发电池爆炸或起火。因此,测试仪的存在,就是为了验证保护板是否能在各种极端条件下正常发挥作用。

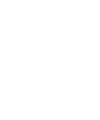

二、电池BMS保护板测试仪的工作原理

1. 模拟电池工作环境

测试仪通过内置的电压、电流发生模块,可以模拟电池的不同工作状态,例如充电、放电、短路、过流等,以验证保护板在各种状态下的反应。

2. 实时采集与分析

测试仪会对保护板的响应进行实时采集,包括保护动作电压点、保护延时时间、恢复电压点等,并与设定标准值进行比对。

3. 自动判定结果

现代的测试仪往往配备智能化判定功能,能够快速给出“合格”或“不合格”的结果,并生成测试报告,方便追溯与质量管理。

三、BMS保护板测试仪的核心功能

过充保护测试:验证保护板在电压过高时是否能及时切断电路。

过放保护测试:检测电池电压过低时保护板能否准确断开。

过流与短路保护测试:模拟过大电流和短路情况,确保保护动作灵敏可靠。

均衡功能测试:对于带均衡功能的BMS,测试其是否能有效平衡电芯电压。

温度保护功能:通过温度传感器检测BMS在高温或低温环境下的保护能力。

数据存储与追溯:部分高端测试仪支持数据联网,便于生产线质量管理。

四、应用场景的多维度解析

1. 动力电池生产线

新能源汽车用电池要求极高的安全性和一致性,测试仪可作为产线末端的关键检测环节,避免不良品流入市场。

2. 储能系统

大规模储能电池通常由成千上万个电芯组成,若某个保护板失效,可能影响整个系统运行。因此,储能项目在安装和维护时,往往会使用测试仪逐一检测。

3. 消费电子产品

手机、电动工具、电动自行车等小型电池,同样需要BMS保护。测试仪在这些行业中的使用,能大大减少产品售后故障率。

4. 实验室研发

在电池研发过程中,测试仪可帮助工程师快速验证新型BMS设计的可靠性,为后续量产提供数据支持。

五、选择电池BMS保护板测试仪的关键指标

1. 测试精度

精度越高,结果越可靠,特别是电压、电流的采样精度直接关系到判定的准确性。

2. 自动化程度

在大批量生产中,全自动测试仪能极大提高效率,减少人工误差。

3. 可扩展性

一些测试仪支持多通道扩展,能够同时测试多个保护板,提升整体产能。

4. 软件功能

是否具备数据存储、报表导出、网络对接MES系统等功能,是企业数字化转型的重要考量。

5. 安全与稳定性

测试仪本身应具备过载保护、温升控制等安全措施,避免在测试过程中引发次生风险。

六、行业发展趋势

智能化:未来测试仪将更多结合人工智能算法,实现自动识别异常模式,提高判定效率。

联网化:测试仪与MES、ERP系统联动,帮助企业实现电池生产全过程追溯。

多功能一体化:集成更多检测项目,减少设备数量,节省成本和空间。

便携化:便于现场运维人员在储能站或电动车维修点快速排查问题。

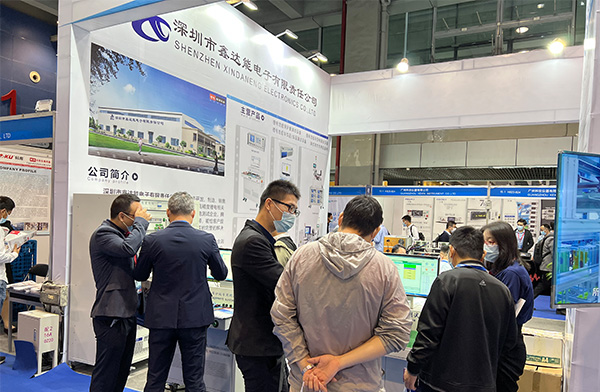

七、案例分享:测试仪在动力电池工厂的应用

某动力电池企业在产线中引入全自动BMS保护板测试仪后,原本需要人工检测的环节被自动化取代,不仅测试效率提升了50%以上,而且通过数据追溯功能,有效减少了售后投诉率。该企业总结道:测试仪的引入,不仅是质量把控的需要,更是赢得客户信任的关键。

八、总结

电池BMS保护板测试仪并不仅仅是一台检测设备,它更是电池安全的守护者。从原理到功能,从生产到研发,从动力电池到储能和消费电子,它在每一个环节都发挥着不可替代的作用。随着电池行业的不断发展,测试仪的技术也将持续进化,朝着更智能、更高效、更全面的方向迈进。